隨著工業4.0浪潮的推進,制造業正經歷著深刻的數字化轉型。在這一進程中,制造執行系統(MES)作為連接企業計劃層(ERP)與車間控制層(PLC/SCADA)的核心樞紐,其重要性日益凸顯。一個成功的智能工廠MES解決方案,不僅需要一套功能強大的軟件平臺,更需要一個與之配套的、專業高效的信息系統運行維護服務體系,以確保系統在全生命周期內穩定、高效地運行,并持續創造價值。

一、智能工廠MES系統總體解決方案

智能工廠MES系統總體解決方案旨在構建一個實時、透明、協同、優化的制造運營管理平臺。其核心目標是通過對生產全過程的數據采集、分析與管理,實現生產過程的精細化管控,提升生產效率、產品質量與資源利用率。

1. 核心功能架構:

* 生產調度與執行管理: 根據ERP下達的生產計劃,進行詳細排程,并將任務精準下發至工位。實時跟蹤工單執行狀態,確保生產按計劃進行。

- 物料與倉儲管理: 實現物料從入庫、倉儲、配送到車間消耗的全流程追溯與管理,支持準時化(JIT)配送,減少在制品庫存。

- 質量管理: 集成質量檢驗標準,支持生產過程的質量數據采集(如SPC統計過程控制)、質量追溯(正反向追溯)與異常處理,構建閉環質量控制體系。

- 設備與工具管理: 連接設備數據,實現設備狀態監控、預防性維護、故障報警與效能分析(OEE),保障設備高效運行。

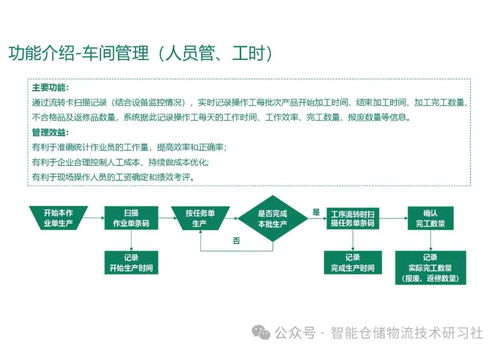

- 人員績效管理: 記錄員工操作、工時與產出,為人員績效評估與技能管理提供數據支持。

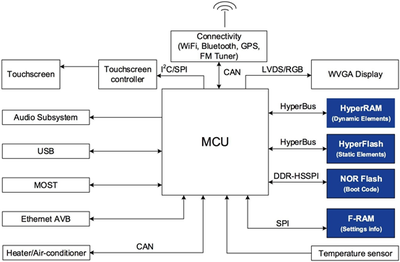

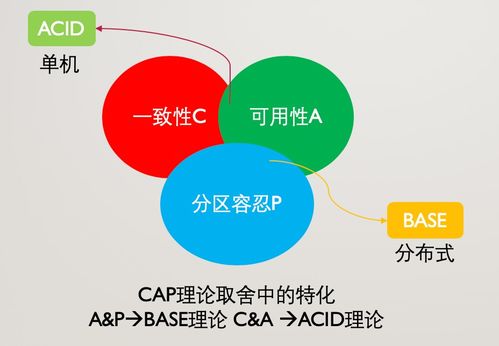

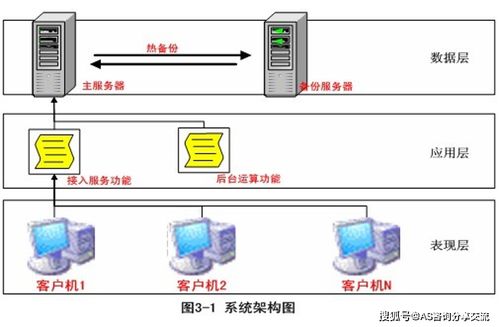

- 數據采集與集成: 通過工業物聯網(IIoT)技術,自動采集設備、傳感器、條碼/RFID等數據,并與ERP、PLM、WMS、自動化層等系統無縫集成,打破信息孤島。

- 可視化與決策支持: 通過電子看板、移動端應用、多維報表與大數據分析看板,為管理層、車間主管及操作人員提供實時、直觀的生產全景視圖與決策依據。

2. 實施方案要點:

* 頂層設計與業務梳理: 深入調研企業現狀與痛點,結合行業最佳實踐,進行業務流程再造與方案藍圖設計。

- 分步實施與敏捷迭代: 采用模塊化、分階段實施策略,優先解決核心痛點,快速見效,降低風險。

- 平臺化與可配置性: 選擇或構建一個靈活、可配置的MES平臺,以適應未來業務變化和擴展需求。

- 數據驅動與持續優化: 將數據作為核心資產,利用數據分析工具不斷發現改進點,驅動生產持續優化。

二、信息系統運行維護服務

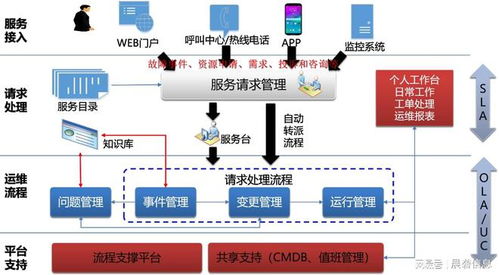

MES系統上線并非終點,而是智能化運營的新起點。一個穩定、可靠、持續進化的系統離不開專業的運行維護服務。該服務旨在保障系統7x24小時穩定運行,并伴隨業務發展而持續優化。

1. 服務內容體系:

* 日常監控與響應服務: 對MES系統服務器、數據庫、網絡及應用服務的運行狀態進行7x24小時監控,設立服務臺,快速響應并處理用戶報障與咨詢。

- 預防性維護與性能優化: 定期進行系統健康檢查、日志分析、數據庫性能調優、備份恢復演練等,防患于未然,確保系統高性能運行。

- 變更與發布管理: 對系統的任何變更(如配置調整、補丁安裝、新功能上線)進行規范管理,包括影響評估、測試、審批與發布,確保變更可控、風險最低。

- 問題管理與根源分析: 對復發性或重大系統問題進行深入的根本原因分析(RCA),制定并實施長效解決方案,避免問題重復發生。

- 用戶支持與知識轉移: 提供持續的用戶培訓、操作指導,并建立知識庫,幫助用戶提升系統使用技能,同時將運維知識有效轉移給客戶團隊。

- 系統升級與擴展服務: 根據技術發展趨勢和業務需求,規劃并執行系統的版本升級、功能擴展或與新技術(如AI、數字孿生)的集成。

- 安全運維服務: 定期進行安全漏洞掃描與評估,實施訪問控制、數據加密、安全審計等策略,保障系統與數據安全。

2. 服務價值與保障:

* 保障生產連續性: 通過快速故障恢復和預防性維護,最大程度減少系統停機對生產造成的損失。

- 提升系統投資回報率(ROI): 通過持續優化和功能擴展,挖掘系統潛能,使MES系統能夠長期適應并支撐業務發展。

- 降低總體擁有成本(TCO): 專業的運維可以避免因小問題積累導致的大故障,減少緊急救援的高昂成本,并降低對內部IT資源的依賴壓力。

- 建立持續改進機制: 運維團隊作為系統與業務的“橋梁”,能將一線的使用反饋和優化需求快速轉化為系統改進動力,形成良性循環。

###

智能工廠MES系統的成功,是“優秀解決方案”與“卓越運維服務”雙輪驅動的結果。前者為智能制造的實現鋪設了堅實的數字化軌道,而后者則是確保這輛“智能制造列車”能夠安全、平穩、高速持續前行的保障。企業應摒棄“重建設、輕運維”的傳統觀念,在規劃MES項目之初,就將長期、專業的運行維護服務體系納入整體戰略,從而真正釋放智能制造的巨大潛力,在激烈的市場競爭中贏得先機。